En esta última entrada del año abordaremos el caso de un pedal de sustain (o damper) fabricado en Taiwan por la firma Rhodes:

Es el modelo DP-6. Este ya antiguo pedal ha funcionado muy bien y durante muchos años en mi piano Roland RD-300, pero nunca lo pude utilizar en mi Ensoniq ASR-10, ya que en este sampler-sintetizador el pedal de sustain funciona con la polaridad inversa, y su sistema operativo tampoco permite cambiar la polaridad del pedal de sustain.

Así que al conectarlo, las notas quedaban sonando hasta que pisabas el pedal, lo que es exactamente lo contrario a lo que se espera de un pedal de sustain. Con la siguiente modificación hemos incorporado un sencillo interruptor que permitirá usar el pedal con cualquiera de los dos teclados. Vamos a ver cómo.

Una vez desmontado, dentro nos encontramos el siguiente circuito:

Ahora vemos algo interesante y que nos va a facilitar la tarea. Por algún extraño motivo comercial esta empresa decidió fabricar 2 pedales iguales pero distintos: DP-5 y DP-6, cada uno con una polaridad invertida respecto al otro. No deja de ser curioso, pues añadiendo un sencillo interruptor al circuito un solo pedal hubiese servido para todos los teclados de su marca (y del resto). Por ahorrarse unos céntimos (y guardárselos en sus bolsillos) decidieron complicarle la vida al músico y sobretodo, ganar más dinero. En fin.

En la imagen vemos los extremos del cable que mediante un conector jack se conecta al instrumento: todos los pedales de sustain son iguales (excepto en lo que respecta a la polaridad, claro). De esos dos extremos tenemos un cable común para los dos "modos" de funcionamiento y otro que se conecta según sea el modelo de pedal. Para hacer esto factible necesitamos un único componente: un sencillo e humilde interruptor de dos posiciones. Aunque tiene seis conectores, no es un interruptor de cambio de polaridad, y sólo usaremos tres puntas del mismo costado:

Es un elemento proveniente del reciclaje de un aparato estropeado hace muchos años y que ha estado media vida dando vueltas hasta volver de nuevo a la acción, lo que demuestra que reciclar componentes es muy interesante. Recomiendo en todo caso utilizar un interruptor de montaje redondo, pues el mayor trabajo ha sido adecuar la caja de plástico duro (y grueso) para su montaje. Empezaremos con el mismo realizando unos taladros:

Es importante elegir bien el sitio para que el montaje no interfiera con los mecanismos mecánicos de bajada y subida del pedal. Si no observamos con cuidado esto, nos veremos obligados a realizar más agujeros en la caja y eso, definitivamente, no es bueno.

Después usaremos una lima fina para ir abriendo agujero, poco a poco hasta poder insertar el interruptor y mediante un lápiz, marcar los límites exactos:

Mediante esa referencia, seguiremos trabajando con la lima hasta poder insertar el interruptor, sin demasiada holgura para que quede firmemente en su sitio. Pasaremos a realizar entonces el cableado del circuito. En las dos siguientes imágenes se aprecia el resultado, que es muy sencillo. El cable "vivo", osea la punta del jack en el centro del interruptor y los extremos cada uno a las conexiones DP-5 y DP-6. No tiene ningún misterio:

Una vez realizado esto, insertamos el interruptor en su alojamiento y el resto del circuito. El

uso de las limas finas en el plástico duro y grueso (3 mm) permite

ajustar la holgura para que el interruptor quede bien firme, si bien un

toque de pegamento de tipo cianocrilato no estaría de más:

Y ya montamos el pedal, modificado y preparado para conectarse a cualquier modelo de teclado del mercado pasado, presente y futuro:

Más sencillo y barato (gracias a la sana costumbre de reciclar componentes electrónicos) imposible. Cualquier cuestión, duda, dejarla abajo en los comentarios, prometo responder. Como siempre espero que le sea útil a alguien y nos vemos pronto con más cosas! Gracias por leerme y un Saludo!

viernes, 15 de diciembre de 2017

Sustain/Damper pedal Mod polaridad

Etiquetas:

damper,

electronica,

Ensoniq,

Ensoniq ASR-10,

Fender,

pedal,

RD-300,

Rhodes,

Roland,

sintetizador,

sustain,

teclado

viernes, 27 de octubre de 2017

Apantallando una Guitarra - Ukelele

En esta ocasión vamos a ver el proceso de apantallado de un instrumento eléctrico, concretamente un ukelele Tenor de cuerpo sólido que en lo electrónico es exactamente igual que una guitarra eléctrica pero más pequeña:

Como vemos, en cuanto a lo electrónico, el instrumento tiene dos pastillas o micrófonos, control de tono y volumen y selector de pastillas. Así que los mismos principios respecto al apantallamiento de circuitos electrónicos (construcción de una jaula de Faraday) en guitarras y bajos eléctricos serán de utilidad para este instrumento y servirán para realizarlos en cualquier otro instrumento eléctrico.

Usaremos cinta de cobre autoadhesiva de 3 cm de ancho para apantallar la cavidad de los circuitos. Este componente se puede conseguir fácilmente en Ebay. Otros componentes y herramientas los iremos viendo durante el proceso.

Tras preparar la superficie de la mesa con una toalla para no malograr el instrumento, empezaremos por retirar las cuerdas para tener acceso al golpeador:

No será necesario extraerlas del todo del instrumento. Ya que estamos, aprovecharemos para limpiar el diapasón y aplicarle un tratamiento hidratante con aceite de limón Dunlop, que es perfecto para poner el diapasón a punto, y que su madera sea deslizante y con un tacto muy agradable para las manos. El aplicador incorporado facilita bastante el trabajo:

Mientras la madera del diapasón absorbe el aceite, vamos al lío. Usaremos un destornillador de estrella para desmontar el golpeador y tener acceso al compartimento de los circuitos:

En la imagen se aprecia el hueco que recibirá el apantallado, y también cómo el propio golpeador no tiene tampoco el más mínimo tratamiento, así que tendremos que construirlo también y empezaremos por ahí.

Habrá que desmontar todas las piezas sujetas al golpeador. Extraemos las perillas o mandos de los potenciómetros y usamos una llave de tubo para aflojar las tuercas que sujetan los "potes" al golpeador. Después hacemos lo mismo con los tornillos que sujetan el conmutador de pastillas y extraemos su "capucha" para retirar todas las piezas:

Después, limpiamos bien el golpeador por su cara interna para recibir el tratamiento adecuado, que consistirá en pegar una hoja de aluminio (de cocina) en una parte que cubra todo el compartimento de la electrónica. Podemos usar varios tipos de pegamento. Uno de tipo en barra sería ideal. Pegaremos la hoja de aluminio de modo que la parte brillante quede hacia afuera y la mate contra el golpeador:

Una vez pegado, recortamos el sobrante con un cutter y recortamos también sus cavidades, dejando suficiente material para que cierre bien la cavidad de los circuitos:

Una vez en este punto, comenzamos el apantallado del compartimento con la cinta de cobre. Primero, atacaremos el fondo, recortando piezas de cobre del tamaño adecuado y comenzaremos el pegado de las mismas:

El adhesivo de la cinta de cobre es bastante potente, pero es necesario contar con superficies limpias, libres de polvo, lo que logramos fácilmente soplando en la cavidad y pasando un trapo limpio y que no deje pelusa. Iremos poco a poco trabajando en el fondo de la cavidad:

Como vemos, hay que ir recortando fragmentos para que se ajusten aproximadamente a las formas de la cavidad. Esos retales los aprovecharemos después para cubrir los huecos que se puedan formar por la posición de los cables, que no hemos considerado necesario retirarlos. Después comenzaremos a cubrir las paredes de la cavidad. Es buena cosa utilizar las piezas de cobre más grandes que podamos para de ese modo garantizar la continuidad eléctrica del conjunto, lo cual es muy importante.

Para asegurarse que no hay ningún movimiento, utilizaremos alguna herramienta redondeada como un destornillador para bruñir las piezas de cobre y que así queden bien enganchadas entre ellas y con la madera de la cavidad:

A continuación usaremos el soldador para conectar las piezas de cobre entre ellas. Esto es muy importante ya que asegura la continuidad entre las partes de cobre. De otro modo el efecto Faraday no funcionaría correctamente. Hay que recordar que el propio adhesivo de la cinta de cobre no mantiene bien la continuidad eléctrica, por eso mediante unos puntos de soldadura nos aseguramos de que exista:

Es hora de montar el instrumento. Encaramos las partes para asegurarnos que los cables no quedarán pinzados, y le echamos un último vistazo al conjunto antes de cerrar:

Revertimos el proceso de montaje empezando por colocar los tornillos del golpeador, que previamente colocamos sobre la mesa en el orden correcto. Recordad apretar muy bien los tornillos: eso favorece que no hayan ruidos extraños (y que no se pierdan):

Como vemos, es una mejora relativamente económica, fácil de hacer y muy efectiva para ayudar a limitar esos ruidos de masa y/o 60 Hz de la red que tan molestos resultan, especialmente a la hora de grabar. Se nota mucho la diferencia del antes y el después, pero es importante no equivocarse con el sistema, ya que por internet podemos ver multitud de procesos similares pero que no usan los materiales adecuados y por tanto no resultan efectivos (o por lo menos igual de efectivos). Nos vemos pronto y muchas gracias por leerme!!!

Como vemos, en cuanto a lo electrónico, el instrumento tiene dos pastillas o micrófonos, control de tono y volumen y selector de pastillas. Así que los mismos principios respecto al apantallamiento de circuitos electrónicos (construcción de una jaula de Faraday) en guitarras y bajos eléctricos serán de utilidad para este instrumento y servirán para realizarlos en cualquier otro instrumento eléctrico.

Usaremos cinta de cobre autoadhesiva de 3 cm de ancho para apantallar la cavidad de los circuitos. Este componente se puede conseguir fácilmente en Ebay. Otros componentes y herramientas los iremos viendo durante el proceso.

Tras preparar la superficie de la mesa con una toalla para no malograr el instrumento, empezaremos por retirar las cuerdas para tener acceso al golpeador:

No será necesario extraerlas del todo del instrumento. Ya que estamos, aprovecharemos para limpiar el diapasón y aplicarle un tratamiento hidratante con aceite de limón Dunlop, que es perfecto para poner el diapasón a punto, y que su madera sea deslizante y con un tacto muy agradable para las manos. El aplicador incorporado facilita bastante el trabajo:

Mientras la madera del diapasón absorbe el aceite, vamos al lío. Usaremos un destornillador de estrella para desmontar el golpeador y tener acceso al compartimento de los circuitos:

En la imagen se aprecia el hueco que recibirá el apantallado, y también cómo el propio golpeador no tiene tampoco el más mínimo tratamiento, así que tendremos que construirlo también y empezaremos por ahí.

Habrá que desmontar todas las piezas sujetas al golpeador. Extraemos las perillas o mandos de los potenciómetros y usamos una llave de tubo para aflojar las tuercas que sujetan los "potes" al golpeador. Después hacemos lo mismo con los tornillos que sujetan el conmutador de pastillas y extraemos su "capucha" para retirar todas las piezas:

Después, limpiamos bien el golpeador por su cara interna para recibir el tratamiento adecuado, que consistirá en pegar una hoja de aluminio (de cocina) en una parte que cubra todo el compartimento de la electrónica. Podemos usar varios tipos de pegamento. Uno de tipo en barra sería ideal. Pegaremos la hoja de aluminio de modo que la parte brillante quede hacia afuera y la mate contra el golpeador:

Una vez pegado, recortamos el sobrante con un cutter y recortamos también sus cavidades, dejando suficiente material para que cierre bien la cavidad de los circuitos:

Una vez en este punto, comenzamos el apantallado del compartimento con la cinta de cobre. Primero, atacaremos el fondo, recortando piezas de cobre del tamaño adecuado y comenzaremos el pegado de las mismas:

El adhesivo de la cinta de cobre es bastante potente, pero es necesario contar con superficies limpias, libres de polvo, lo que logramos fácilmente soplando en la cavidad y pasando un trapo limpio y que no deje pelusa. Iremos poco a poco trabajando en el fondo de la cavidad:

Como vemos, hay que ir recortando fragmentos para que se ajusten aproximadamente a las formas de la cavidad. Esos retales los aprovecharemos después para cubrir los huecos que se puedan formar por la posición de los cables, que no hemos considerado necesario retirarlos. Después comenzaremos a cubrir las paredes de la cavidad. Es buena cosa utilizar las piezas de cobre más grandes que podamos para de ese modo garantizar la continuidad eléctrica del conjunto, lo cual es muy importante.

Para asegurarse que no hay ningún movimiento, utilizaremos alguna herramienta redondeada como un destornillador para bruñir las piezas de cobre y que así queden bien enganchadas entre ellas y con la madera de la cavidad:

A continuación usaremos el soldador para conectar las piezas de cobre entre ellas. Esto es muy importante ya que asegura la continuidad entre las partes de cobre. De otro modo el efecto Faraday no funcionaría correctamente. Hay que recordar que el propio adhesivo de la cinta de cobre no mantiene bien la continuidad eléctrica, por eso mediante unos puntos de soldadura nos aseguramos de que exista:

Una vez hecho esto, hemos terminado el trabajo de apantallamiento de la cavidad. En la imagen se aprecian los puntos de soldadura:

Es hora de montar el instrumento. Encaramos las partes para asegurarnos que los cables no quedarán pinzados, y le echamos un último vistazo al conjunto antes de cerrar:

Como vemos, es una mejora relativamente económica, fácil de hacer y muy efectiva para ayudar a limitar esos ruidos de masa y/o 60 Hz de la red que tan molestos resultan, especialmente a la hora de grabar. Se nota mucho la diferencia del antes y el después, pero es importante no equivocarse con el sistema, ya que por internet podemos ver multitud de procesos similares pero que no usan los materiales adecuados y por tanto no resultan efectivos (o por lo menos igual de efectivos). Nos vemos pronto y muchas gracias por leerme!!!

miércoles, 23 de agosto de 2017

Golden Organ Antonelli: eléctrico-analógico

|

| Antonelli Golden Organ |

Eso sí, los instrumentos electrónicos de finales de los '70 y principios de los '80 tenían una limitación que éste teclado no tiene: la polifonía. Es más un juguete que un instrumento serio, pero como instrumento de aprendizaje tiene la ventaja de tener una polifonía total. Es decir, ¡puedes hacer sonar todas las teclas simultáneamente!

Y cómo puede ser? se preguntarán muchos. Bien, con un sistema bastante más analógico que electrónico, con la limitación, eso sí, de tener un solo sonido. Eso sí, el sonido es muy bonito ya que usa lengüetas como una armónica o un acordeón, y a eso es a lo que suena. Vamos a ver su proceso de restauración y al mismo tiempo, cómo está construído.

Tras retirar la tapa, podemos ver el aspecto que presenta su interior. Mugre acumulada durante décadas, a la derecha un motor eléctrico: mueve un ventilador que tiene debajo e insufla aire en una misteriosa caja que es la responsable del sonido. Esa caja contiene las lengüetas, que sonarán según las teclas que tengamos pulsadas.

Tras retirar la parte que contiene el teclado (lo cual implica que se suelten los muelles de la mayor parte de las teclas), vemos la fila de lengüetas. Hemos utilizado una brocha para retirar la mayor parte de la suciedad acumulada en el aparato.

Aquí vemos en detalle las lengüetas, aunque desde este lado de la caja no podemos acceder a las que no están sonando y que necesitarán seguro una buena limpieza para que lo hagan. Pero llegar hasta ahí será un poco más complicado.

|

| Motor |

Desmontando la parte del motor/ventilador, vemos debajo el mecanismo (dentro está el ventilador) que insufla aire a la caja de las lengüetas. A la izquierda se advierte el método para cerrar la caja de las lengüetas y su unión con el ventilador: cinta adhesiva transparente. Esto evita que salga el aire por donde no debe.

La caja del ventilador sí está unida con pegamento, así que para acceder al mismo usaremos este sistema: cuchilla y paciencia... y mucho cuidado!

Por fin accedemos al ventilador. Aunque no está demasiado sucio, pero aprovecharemos para engrasar el eje y limpiar la poca suciedad que tiene. Está claro que este instrumento no ha sido tocado mucho desde que se fabricó.

Ahora, para volver a pegar la caja, deberemos eliminar muy bien los restos de cola, para lograr así una unión perfecta sin que se escape el aire por las juntas...

Colocamos la cola/pegamento especial para plásticos duros con cierta abundancia para no dejar huecos y utilizamos sargentos y pinzas para unir bien las piezas. Mientras seca, le prestamos atención al teclado. Antes de eso, veamos el curioso sistema de este instrumento para controlar el volumen:

Lo que parece un potenciómetro es un elemento mecánico. En la imagen superior, el volumen está al mínimo (el instrumento suena en todo caso) porque ese agujero en la caja de las lengüetas está abierto al máximo, dejando escapar cierta cantidad de aire. En la imagen inferior, con el volumen al máximo, el agujero está completamente cerrado y así todo el aire del ventilador sólo puede escapar por las propias lengüetas, lo que hace que el volumen aumente bastante. Curioso, verdad que sí?

La imagen superior muestra las lengüetas por su parte inferior, que es donde son accesibles y se puede solucionar cualquier problema con su sonido, que suele tener que ver con posible suciedad. La única manera de acceder ahí es desmontándolo todo excepto el ventilador, y para que sea posible el mantenimiento la caja ha de estar cerrada con algo que no sea pegamento.

En este caso he optado por sustituir la cinta plástica por esparadrapo, que es más fácil de retirar, y asegura un buen estancamiento de la caja.

Respecto a las teclas, no hay mucho misterio. Están sujetas por un muelle aproximadamente en su centro que las mantiene levantadas y por el otro extremo la pieza larga mantiene los agujeros de las lengüetas completamente cerrados hasta que las pulsas. Procedemos a limpiarlas bien para que la suciedad no impida su buen funcionamiento.

La pieza que alberga y mantiene las teclas en su sitio, como suele pasar, está completamente llena de porquería. Por suerte, nada que no arregle la brocha y algún producto de limpieza. Los fieltros están en buen estado.

La mayor faena que tiene este instrumento es que, si retiras el teclado, se caen varias teclas, y volver a colocarlas implica empezar desde el principio para colocarlas todas una por una. Esto ocurre cada vez que te ves obligado a hacerlo, por tanto, mucho cuidado...

Aprovechamos para engrasar cuidadosamente las partes en movimiento de las teclas. Esto aumenta la duración de las piezas, las hace más inmunes a posibles roturas y contribuye a silenciar ruidos no deseados. Una vez listo el mantenimiento procedemos a la inversa y montamos el teclado dejándolo con un aspecto bastante similar al que tuvo 30 o 40 años atrás:

Y como bonus, este pequeño vídeo que grabé con él en el que podremos apreciar algo su curioso sonido (disculpas por mi improvisada interpretación).

Esto es todo por ahora. Espero que os haya gustado, cualquier cosa podéis comentar libremente (que no muerdo, hombre!) y trataré de ofreceros respuestas. Hasta pronto!

sábado, 20 de mayo de 2017

LocoBox DS-01 > ProCo Rat

Qué hacer con un viejo pedal abandonado por ahí? Cómo devolverlo a la vida? No funciona. Empecé por tratar de restaurarlo y dejarlo como era, pero al tratarse de un modelo relativamente extraño, sin esquemas electrónicos, y aunque traté de ponerme en contacto con las personas que tenían uno igual a la venta, no obtuve respuesta alguna. Mi pedal en cuestión es un LocoBox (fabricado/etiquetado por varias firmas) Distortion DS-01:

Aunque por fuera tiene relativamente buen aspecto, si observamos su interior:

...veremos que es un completo caos, motivado por mí mismo hace muchos años, cuando extraje parte de sus componentes con el propósito de construir algo que no recuerdo.

A partir de ahí, teniendo en cuenta que no recuerdo lo que pasó, ni cuáles fueron los componentes extraídos, decidí construir un nuevo circuito para el pedal. Me documenté extensamente sobre los diferentes circuitos de distorsión que existen y eso me condujo al descubrimiento del software Proteus, diseñador de circuitos electrónicos mediante un simulador incorporado. Eso me permitió crear un circuito de distorsión que implicaba el uso de tres potenciómetros (Ganancia, Volumen y Tono) y por el camino aprendí además mucho sobre el tema. Mi circuito, en Proteus, tenía el siguiente aspecto:

Aunque Proteus permite efectuar casi cualquier tipo de circuito, es muy sensible a la hora de efectuar la simulación en tiempo real. Es muy posible que alguno de los componentes no sea el adecuado. Por otra parte, el uso de un único transistor no es precisamente garantía de un buen sonido, el mayor problema a la hora de diseñar circuitos de audio. Una cosa es la teoría y otra el resultado. El tipo de componentes es crucial para que la cosa tenga chicha, aunque el circuito funcione, lo más lógico es que esto suene horrible. Por lo tanto, ahí se acababa la cosa.

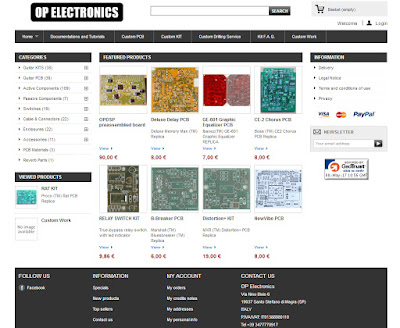

El siguiente paso para este proyecto fué buscar algún tipo de DIY que proporcionase un circuito sencillo, económico y eficaz. No buscaba un kit completo sino sólo el circuito y sus componentes para alojarlos en la carcasa de mi pedal y así aprovechar al máximo los componentes. Por suerte, tras mi búsqueda hallé una web con exactamente lo que estaba buscando, los italianos de OP Electronics (http://www.op-electronics.com/en/):

Tienen un amplio surtido de circuitos y componentes en kit, con la gran ventaja de que puedes escoger o no incluir la caja, y además si te la envían mecanizada o no. Esto hace que el precio del kit suba, pero en mi caso no fué necesaria lo que abarató bastante el producto. En todo caso decir que los gastos de envío no son nada baratos, a pesar de la distancia.

Buscando los kits de circuitos de distorsión dí con uno ideal para mí. Incluye todos los componentes necesarios y las instrucciones para su montaje: económico y de gran resultado y sonido. El clon del mítico ProCo Rat, un pedal muy versátil y que permite grandes sonidos, desde Overdrive hasta una saturación extrema, distorsión cremosa y sencillez de uso:

Este pedal (y su firma comercial) tiene una extensa historia que podemos visualizar aquí: http://webpages.charter.net/daosmun/

Utilizado por grandes artistas como Jeff Beck, Dave Glimour, Kurt Cobain, James Hetfield etc. Podemos consultar la lista completa y más info aquí: https://en.wikipedia.org/wiki/Pro_Co_RAT

Por otro lado este circuito se presta a innumerables modificaciones para incorporar más sonidos. Una de las más habituales es la que lo convierte en Turbo Rat, como bien advierten en el propio kit de Op Electronics:

Mientras llega el kit, podemos adelantar tiempo e ir preparando la caja: la vaciaremos de todos sus componentes actuales para adecuarla a los incluídos en el kit. La cosa empieza a tener mejor aspecto :

Una vez llega el envío y tenemos el kit en nuestro poder (en mi caso 16 días desde la fecha del pedido), empezamos en serio con el Proyecto. Este es el aspecto del paquete:

En un sobre grande y bastante bien protegido. En su interior nos encontramos lo siguiente:

Ahí vemos, a la izquierda, las resistencias y su lista para diferenciarlas, en el centro, en bolsitas el resto de componentes electrónicos, debajo las tuercas y arandelas, a la derecha la lista con el resto de componentes y debajo los componentes más grandes, entre ellos la placa PCB:

Una vez hemos revisado que no falta nada, preparamos la mesa de trabajo con las herramientas que usaremos, principalmente estaño y soldador, y el soporte con lupa que nos ayudará mucho con el montaje. Empezaremos, como es habitual en electrónica, por montar las resistencias en la placa. Para esto nos ayudará la lista donde se encuentran y la información sobre el kit (datasheet) que se haya en la web del mismo. En la siguiente imagen, las resistencias posicionadas en la placa a la espera de proceder con su soldadura:

En esta otra imagen vemos la placa por el otro lado con las resistencias ya soldadas:

Como vemos, la lupa es extremadamente útil, ya que el tamaño de la placa así como de sus componentes es bastante pequeño, y hacer esas soldaduras requiere cierta práctica. Lo siguiente que montaremos en la placa serán los diodos (atención a la polaridad), el transistor y el zócalo para el circuito integrado ó IC. La siguiente imagen muestra esos componentes ya montados:

A continuación, montaremos los condensadores no polarizados, es decir los de poliester y cerámicos:

La idea, que se suele seguir, es montar los componentes por grupos, empezando por los más pequeños y que están más cerca de la superficie de la placa (suelen ser las Resistencias), para ir "creciendo". Esto facilita el montaje. Bien, en la siguiente imagen los últimos componentes ya montados (Condensadores electrolíticos, polarizados):

Con esto damos por finalizado el montaje de los componentes electrónicos. Ahora pasaremos a otras fases, para empezar, la mecanización de la caja para albergar los nuevos componentes:

Para ubicar en su lugar (aprovechando los antiguos agujeros) tanto la nueva toma de 9V dc. como el nuevo switch, necesitamos en este caso utilizar una lima de metales redonda. Por suerte, aunque grueso, el aluminio es un metal relativamente blando y fácil de trabajar. El proceso completo no nos llevó más de 15 min. Es importante ir haciendo comprobaciones para no hacer demasiado grandes los agujeros!

Para ubicar en su lugar (aprovechando los antiguos agujeros) tanto la nueva toma de 9V dc. como el nuevo switch, necesitamos en este caso utilizar una lima de metales redonda. Por suerte, aunque grueso, el aluminio es un metal relativamente blando y fácil de trabajar. El proceso completo no nos llevó más de 15 min. Es importante ir haciendo comprobaciones para no hacer demasiado grandes los agujeros!

Por desgracia, los jacks hembra suministrados con el kit son demasiado grandes para nuestra caja, así que reciclaremos los que ya tenía, que funcionan perfectamente. En la imagen, la comprobación de los elementos colocados ya en sus nuevos agujeros y los antiguos jacks en los suyos:

La siguiente fase es la del cableado, que comenzará conectando los potenciómetros con la placa y seguirá con el resto de elementos hasta completarse. Hay que ir con cuidado en esta fase. Necesitaremos el diagrama del montaje (mejor dicho posibles montajes) que se halla igualmente en la web del kit.

En la siguiente imagen vemos el inicio del proceso del cableado de los potenciómetros. Hay que utilizar unas medidas de los cables ni demasiado cortas ni demasiado largas, pero siempre es mejor que sobre un poco que quedarnos cortos. Esto facilitará después el montaje. Es muy conveniente estañar las puntas y tampoco está de más comprobar la continuidad de los cables con un "Tester" antes de montarlos:

Como vemos, soldamos los tres cables, a poder ser de colores diferentes y a continuación cada uno de los potenciómetros. El resultado final viene a ser algo así:

Ya estamos listos para ubicar estos componentes en la caja. El resto de conexiones las haremos con los potenciómetros y la placa colocados en su interior (aunque no fijados del todo por si acaso... colocaremos también los soportes de la placa: son unos plásticos con un adhesivo extremadamente fuerte que es muy difícil despegar. Usaremos la propia placa para posicionarlos:

A partir de ahí seguiremos escrupulosamente las instrucciones para efectuar el cableado correctamente, ya que un error, por pequeño que sea, impedirá el funcionamiento parcial o totalmente de nuestro aparato. En la siguiente imagen vemos el aspecto que va adquiriendo el montaje final:

Aunque a privera vista parece un tanto caótico, no hay ningún problema. Cuando esté todo el cableado listo, procederemos a la fase de prueba y, si todo es correcto, desplazaremos la placa hasta su sitio definitivo, donde no puede hacer contacto con ningún elemento ni con las paredes de la caja ni con su tapa. Si lo hiciera, se produciría un cortocircuito, lo cual no sería nada bueno!!!

Hasta aquí hemos llegado. Al fin, el aspecto que presenta nuestro nuevo "viejo" pedal resumido en una imagen:

...que vale más que mil palabras, y ya me he extendido demasiado! Espero que estas líneas sean de utilidad para alguien que desea introducirse en el mundillo. Hasta la próxima y muchas gracias por leerme!!

|

| LocoBox Distortion DS-01 |

A partir de ahí, teniendo en cuenta que no recuerdo lo que pasó, ni cuáles fueron los componentes extraídos, decidí construir un nuevo circuito para el pedal. Me documenté extensamente sobre los diferentes circuitos de distorsión que existen y eso me condujo al descubrimiento del software Proteus, diseñador de circuitos electrónicos mediante un simulador incorporado. Eso me permitió crear un circuito de distorsión que implicaba el uso de tres potenciómetros (Ganancia, Volumen y Tono) y por el camino aprendí además mucho sobre el tema. Mi circuito, en Proteus, tenía el siguiente aspecto:

|

| Mi circuito de Distorsión con tres potenciómetros en Proteus |

El siguiente paso para este proyecto fué buscar algún tipo de DIY que proporcionase un circuito sencillo, económico y eficaz. No buscaba un kit completo sino sólo el circuito y sus componentes para alojarlos en la carcasa de mi pedal y así aprovechar al máximo los componentes. Por suerte, tras mi búsqueda hallé una web con exactamente lo que estaba buscando, los italianos de OP Electronics (http://www.op-electronics.com/en/):

Tienen un amplio surtido de circuitos y componentes en kit, con la gran ventaja de que puedes escoger o no incluir la caja, y además si te la envían mecanizada o no. Esto hace que el precio del kit suba, pero en mi caso no fué necesaria lo que abarató bastante el producto. En todo caso decir que los gastos de envío no son nada baratos, a pesar de la distancia.

Buscando los kits de circuitos de distorsión dí con uno ideal para mí. Incluye todos los componentes necesarios y las instrucciones para su montaje: económico y de gran resultado y sonido. El clon del mítico ProCo Rat, un pedal muy versátil y que permite grandes sonidos, desde Overdrive hasta una saturación extrema, distorsión cremosa y sencillez de uso:

|

| ProCo RAT en sus primeras versiones compactas |

Utilizado por grandes artistas como Jeff Beck, Dave Glimour, Kurt Cobain, James Hetfield etc. Podemos consultar la lista completa y más info aquí: https://en.wikipedia.org/wiki/Pro_Co_RAT

Por otro lado este circuito se presta a innumerables modificaciones para incorporar más sonidos. Una de las más habituales es la que lo convierte en Turbo Rat, como bien advierten en el propio kit de Op Electronics:

Mientras llega el kit, podemos adelantar tiempo e ir preparando la caja: la vaciaremos de todos sus componentes actuales para adecuarla a los incluídos en el kit. La cosa empieza a tener mejor aspecto :

Una vez llega el envío y tenemos el kit en nuestro poder (en mi caso 16 días desde la fecha del pedido), empezamos en serio con el Proyecto. Este es el aspecto del paquete:

En un sobre grande y bastante bien protegido. En su interior nos encontramos lo siguiente:

Ahí vemos, a la izquierda, las resistencias y su lista para diferenciarlas, en el centro, en bolsitas el resto de componentes electrónicos, debajo las tuercas y arandelas, a la derecha la lista con el resto de componentes y debajo los componentes más grandes, entre ellos la placa PCB:

Una vez hemos revisado que no falta nada, preparamos la mesa de trabajo con las herramientas que usaremos, principalmente estaño y soldador, y el soporte con lupa que nos ayudará mucho con el montaje. Empezaremos, como es habitual en electrónica, por montar las resistencias en la placa. Para esto nos ayudará la lista donde se encuentran y la información sobre el kit (datasheet) que se haya en la web del mismo. En la siguiente imagen, las resistencias posicionadas en la placa a la espera de proceder con su soldadura:

En esta otra imagen vemos la placa por el otro lado con las resistencias ya soldadas:

Como vemos, la lupa es extremadamente útil, ya que el tamaño de la placa así como de sus componentes es bastante pequeño, y hacer esas soldaduras requiere cierta práctica. Lo siguiente que montaremos en la placa serán los diodos (atención a la polaridad), el transistor y el zócalo para el circuito integrado ó IC. La siguiente imagen muestra esos componentes ya montados:

Actualización importante: tras el montaje final el LED no funcionaba correctamente. Tras ponerme en contacto con el servicio técnico de OP, me asesoraron muy amablemente y pude dar con el error, de principiante, cometido por mí. durante el montaje extraje dos resistencias a la vez (R11 y RLED) y las monté en la placa al revés (cada una en el espacio de la otra), como se puede ver en todas las imágenes. Una vez colocadas en su lugar y conectando el led a una de las patillas del switch, todo funciona bien. Conclusión: es mejor montar los componentes uno a uno...

A continuación, montaremos los condensadores no polarizados, es decir los de poliester y cerámicos:

La idea, que se suele seguir, es montar los componentes por grupos, empezando por los más pequeños y que están más cerca de la superficie de la placa (suelen ser las Resistencias), para ir "creciendo". Esto facilita el montaje. Bien, en la siguiente imagen los últimos componentes ya montados (Condensadores electrolíticos, polarizados):

Con esto damos por finalizado el montaje de los componentes electrónicos. Ahora pasaremos a otras fases, para empezar, la mecanización de la caja para albergar los nuevos componentes:

Para ubicar en su lugar (aprovechando los antiguos agujeros) tanto la nueva toma de 9V dc. como el nuevo switch, necesitamos en este caso utilizar una lima de metales redonda. Por suerte, aunque grueso, el aluminio es un metal relativamente blando y fácil de trabajar. El proceso completo no nos llevó más de 15 min. Es importante ir haciendo comprobaciones para no hacer demasiado grandes los agujeros!

Para ubicar en su lugar (aprovechando los antiguos agujeros) tanto la nueva toma de 9V dc. como el nuevo switch, necesitamos en este caso utilizar una lima de metales redonda. Por suerte, aunque grueso, el aluminio es un metal relativamente blando y fácil de trabajar. El proceso completo no nos llevó más de 15 min. Es importante ir haciendo comprobaciones para no hacer demasiado grandes los agujeros!Por desgracia, los jacks hembra suministrados con el kit son demasiado grandes para nuestra caja, así que reciclaremos los que ya tenía, que funcionan perfectamente. En la imagen, la comprobación de los elementos colocados ya en sus nuevos agujeros y los antiguos jacks en los suyos:

La siguiente fase es la del cableado, que comenzará conectando los potenciómetros con la placa y seguirá con el resto de elementos hasta completarse. Hay que ir con cuidado en esta fase. Necesitaremos el diagrama del montaje (mejor dicho posibles montajes) que se halla igualmente en la web del kit.

En la siguiente imagen vemos el inicio del proceso del cableado de los potenciómetros. Hay que utilizar unas medidas de los cables ni demasiado cortas ni demasiado largas, pero siempre es mejor que sobre un poco que quedarnos cortos. Esto facilitará después el montaje. Es muy conveniente estañar las puntas y tampoco está de más comprobar la continuidad de los cables con un "Tester" antes de montarlos:

Como vemos, soldamos los tres cables, a poder ser de colores diferentes y a continuación cada uno de los potenciómetros. El resultado final viene a ser algo así:

Ya estamos listos para ubicar estos componentes en la caja. El resto de conexiones las haremos con los potenciómetros y la placa colocados en su interior (aunque no fijados del todo por si acaso... colocaremos también los soportes de la placa: son unos plásticos con un adhesivo extremadamente fuerte que es muy difícil despegar. Usaremos la propia placa para posicionarlos:

A partir de ahí seguiremos escrupulosamente las instrucciones para efectuar el cableado correctamente, ya que un error, por pequeño que sea, impedirá el funcionamiento parcial o totalmente de nuestro aparato. En la siguiente imagen vemos el aspecto que va adquiriendo el montaje final:

Aunque a privera vista parece un tanto caótico, no hay ningún problema. Cuando esté todo el cableado listo, procederemos a la fase de prueba y, si todo es correcto, desplazaremos la placa hasta su sitio definitivo, donde no puede hacer contacto con ningún elemento ni con las paredes de la caja ni con su tapa. Si lo hiciera, se produciría un cortocircuito, lo cual no sería nada bueno!!!

Hasta aquí hemos llegado. Al fin, el aspecto que presenta nuestro nuevo "viejo" pedal resumido en una imagen:

...que vale más que mil palabras, y ya me he extendido demasiado! Espero que estas líneas sean de utilidad para alguien que desea introducirse en el mundillo. Hasta la próxima y muchas gracias por leerme!!

Suscribirse a:

Entradas (Atom)